Marek Samborski, Dyrektor Zarządzający Garo Polska

Uproszczenie procesów i lepsza wydajność dzięki systemowi Bossard SmartBin

Garo Polska to największy producent systemów do ładowania pojazdów elektrycznych w Europie Północnej. Nowoczesne, dynamicznie rozwijające się przedsiębiorstwo od początku stawia na innowacyjność i zarządzanie w duchu lean. W szczecińskiej fabryce Garo od kilku lat działa system Bossard SmartBin, który przyczynił się do optymalizacji procesów produkcyjnych oraz poprawy wydajności.

Wysoko zawieszona poprzeczka

Początek działalności szwedzkiej marki Garo na polskim rynku przypada na 1997 rok, zaś oficjalne powołanie firmy Garo Polska na 2010. Jak wspomina jej Dyrektor Zarządzający Marek Samborski, firma zaczynała w przysłowiowym garażu w kilkuosobowym składzie. Aktualnie zatrudnia 140 osób i dysponuje powierzchnią ponad 7 tys. metrów kwadratowych.

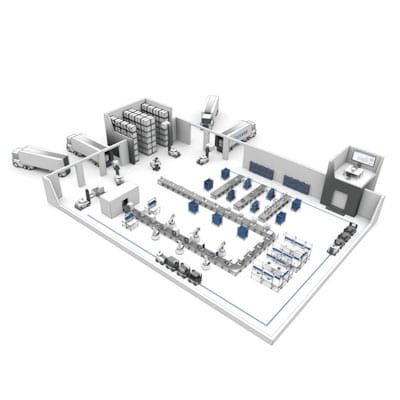

Nowoczesna, świetnie zorganizowana fabryka dostarcza na rynek (głównie skandynawski) szeroki asortyment produktów: od prostych gniazd i wtyczek, poprzez rozdzielnice elektryczne, aż po stacje do ładowania samochodów elektrycznych, zarówno do użytku publicznego jak i domowego. Produkcja rośnie z roku na roku, co pociąga za sobą niezwykle dynamiczny rozwój firmy i wysoko stawia poprzeczkę jej partnerom. Rozwiązania wspierające inteligentne zarządzanie fabryką muszą być nie tylko „uszyte na miarę”, ale także elastyczne i skalowalne.

Smart Factory Logistics czyli procesy pod kontrolą - obejrzyj film z fabryki Garo:

W zakresie zarządzania częściami C Garo od kilku lat współpracuje z Bossard Poland. Na terenie fabryki działa 7 lokalizacji systemu Bossard SmartBin, które obsługują 938 linii zamówieniowych. Oznacza to średnio 22,7 tys. elementów złącznych dziennie wykorzystywanych na produkcji. Dzięki systemowi oraz zintegrowanej z nim platformie ARIMS, przepływ materiałów złącznych jest efektywny i przewidywalny, a wszystkie związane z nim procesy pod kontrolą.

Jak mówi Kierownik Produkcji w Garo Polska Ilona Jakielaszek, dobry system do zarządzania częściami C pozwala skupić się na samej produkcji, a nie na komponentach. O bieżącą dostępność tych ostatnich dba w tym przypadku platforma ARIMS. Komunikuje się ona bezprzewodowo z systemem SmartBin. Poszczególne lokalizacje systemu są w zależności od potrzeb wyposażone w pojemniki z czujnikami wagi (SmartBin) lub inteligentnymi etykietami (SmartLabel). Wywoływane automatycznie lub przez pracownika zapotrzebowanie trafia do systemu, który generuje zoptymalizowane listy zamówieniowe, przekazując je bezpośrednio do działu zakupów.

Efekty rozwiązań logistycznych Bossard w Garo Polska

Dzięki rozwiązaniom z zakresu Smart Factory Logistics w fabryce Garo Polska udało się zoptymalizować szereg procesów, które mają wpływ na ogólną poprawę efektywności produkcji:

- Optymalizacja zamówień – wszystkie wywołania z produkcji trafiają do jednej bazy inteligentnej platformy ARIMS, co pozwala generować i sortować zamówienia w optymalny sposób.

- Redukcja stocków magazynowych o 33% - dzięki płynnym i niezawodnym dostawom elementów złącznych nie ma już potrzeby gromadzić zapasów.

- Uproszczenie procesów – szereg procesów związanych z przewidywaniem zapotrzebowania oraz zamawianiem części C wykonuje platforma ARIMS, która na podstawie danych historycznych na bieżąco optymalizuje proces zamawiania i dostaw.

- Oszczędność czasu – system odciąża pracowników dzięki temu, że wiele procesów odbywa się automatycznie.

Kolejny „milowy” krok

Zarządzanie „ostatnią milą” czyli tzw. Last Mile Management to kolejny projekt, jaki Garo Polska zrealizuje z Bossard Poland. Ma on usprawnić przepływ materiałów na samej hali produkcyjnej. Chodzi o to, aby pracownik dystrybuujący części C do poszczególnych gniazd produkcyjnych robił to w zoptymalizowany sposób, na podstawie cyfrowo generowanej listy (picking list) oraz ścieżki dostaw (route plan).

Wsparcie inżynieryjne w zakresie optymalizacji linii montażowej

Garo Polska korzysta nie tylko z rozwiązań Bossard dedykowanych logistyce produkcji. W ramach współpracy Bossard Poland oferuje firmie także wsparcie inżynieryjne z zakresu Assembly Technology Expert. Jedną z takich usług jest Expert Walk, w ramach której analizujemy linię produkcyjną Klienta pod kątem wykorzystywanych elementów złącznych. Jej celem jest określenie czy użyte materiały są najlepsze dla danej aplikacji. Zazwyczaj można proces ten poprawić, zmieniając choćby jeden mały element (zmiana powłoki, zmiana materiału, redukcja używanych elementów). Może to mieć realny wpływ na finalne koszty montażu produktu.