通過數位化工作說明減少開銷

創新是令人興奮的—它可以實現快速的流程改進和重新設計,以及新的工作方式。在實踐中,製造創新採取自動化、機器和材料的技術改進、數據和計算能力的增強使用的形式。所有進步都可以幫助運營商以更少的資源做更多的事情,同時提供更多的可見性和可衡量性,從而幫助推動運營向前發展。標準化的工作流程—包括定義這些工作流程的工作說明和協議—是確保品質不可或缺的一部分。

對流程的任何更改都需要更新工作說明

這意味著必須編寫和分發新的生產文件,並且必須收集和刪除以前的版本。這是一個耗時且容易出錯的過程,並且會帶來過時的工作說明可能導致結果不一致的風險。 這些文件障礙增加了每次流程變更所需的“開銷”,這可能會扼殺創新和改進。

數位化工作說明通過顯著降低這些障礙來支持創新

許多系統包括集成設計工具和易於使用的界面,使捕獲新流程和創建或更新工作指令變得簡單。文件可以集中管理,然後自動推送到工廠或全球的生產站,確保每個操作員始終擁有最新版本。

更新數位化生產文件的便利性減少了修改流程和程序時所需的人工工作量。這種開銷的減少可以騰出時間來專注於戰略改進,從而形成一種文化,即創新變革被視為值得慶祝的事情,而不僅僅是需要管理的事情。

數位化使工人安心

創新不僅可以影響流程和程序,還可以影響人。數位化生產文件有助於培訓、學習和工作。數位化工作指令提供的靈活性可以減少培訓所需的整體時間和精力,同時仍能滿足操作員的個性化需求。

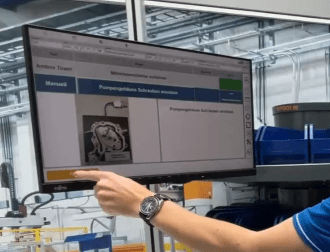

數位化工作說明允許多種媒體形式。

與將文件限制為文本和圖表的紙張不同,數位化的工作說明可以通過動畫、聲音和影片來增強。這提供了更豐富、更具交互性的體驗,使數位化工作指令對具有不同學習偏好的操作員有效。由於數位化體驗主要是視覺,而不是依賴於文本,因此它在必須將工作說明翻譯成多種語言的環境中。

除了格式之外,還可以自定義的訊息量。完成初始培訓後,操作員可能會對特定過程充滿信心,只需要對每個步驟進行簡要說明。然而,另一位操作員可能對額外的示例、細節或解釋感到更自在。對於紙本工作說明,必須將附加訊息作為附錄添加,要求操作員翻閱不相關材料的頁面(或活頁夾)以找到他們正在尋找的內容;使用數位化指令,就像點擊連結一樣簡單。通過先進的可搜索性和將其他資源直接連結到流程步驟的能力,數位化工作說明允許操作員提供盡可能多或盡可能少的訊息來定制他們的體驗。

組裝中一致的流程和品質優化

當流程改進易於實施時,它們會更頻繁地實施,從而形成持續改進的文化。數位化的工作說明不僅使操作員能夠跟隨更新的流程步驟,還可以在工作說明本身內提出改進建議,然後可以快速輕鬆地整合。這種雙向的知識流可以通過允許一線工人貢獻最佳實踐來提高生產力。輸入得到快速驗證,並且可以整合到逐步說明中以改進製造過程。

與紙本文件相比,數位化生產文件還可以實現更多的數據採集、可追溯性和品質控制

只有在上一步正確執行後才能進入下一步,才能整合智慧設備和測試設備以確保品質。當操作員通過數位化工作指令進行工作時,每一步都會收集訊息,從而產生豐富的數據庫,可以對這些數據進行分析以改進流程,並作為產品壽命記錄歸檔以用於審計。

數位化還使以前的手動文件工作流程自動化成為可能。

這些數據庫還提供了製造過程的透明度和可追溯性,這可以減少對複製批准、數據輸入和列印報告的需求。自動化工作流程不易出錯,進一步說明數位化生產文件如何有助於提高品質績效。

結論

在行業趨勢和新技術中,製造商面臨著越來越大的發展、適應和採用新工作方式的壓力;然而,對一致、可重複的流程和高品質輸出的需求仍然與以往一樣重要。數位化生產文件通過在確保標準化的同時實現創新,結合了兩全其美,使製造商能夠自信地走向未來。

案例分析

挑戰

一家創新的輪式裝甲戰車製造商渴望成為無紙化工廠。由於他們在受到嚴格監管的行業中運營,因此需要大量文件。在當前流程下,這轉化為操作員的大量工作(在紙本文件上蓋章、列印報告、手動數據輸入等),以及組裝過程的工作說明不正確或未更新的風險增加。

解決方案

切換到數位化生產文件後,工作指令會自動從 ERP 更新,為修訂更改提供審計追蹤。每個工人的工作指令和相關文件都顯示在平板電腦上,生產線上的智慧工具和測試設備等生產設備連接到系統,確保品質可追溯。

成效

為每位工人使用平板電腦上的數位化工作指令,並連接到所有相關的生產設備,工廠實現了以下好處:

- 節省準備時間(每個訂單 > 1 小時)

- 減少重複工作 (-20%)

- 始終保持最新的說明

- 完全可追溯

生產文件的數位化使製造商能夠在保持標準化流程和改進生產指標的同時繼續創新。

通過結合數位化工作說明和協議、連接的組裝設備和工具以及輕鬆訪問生產數據,柏泰的智慧組裝服務系統可以支持您的創新之旅。了解我們如何幫助您的公司在流程、人員和品質方面進行創新和發展,同時保持一致、標準化、高品質的結果。

聯繫我們獲得更多資訊