Firma: Małe przedsiębiorstwo w inżynierii lądowej i termoformowaniu

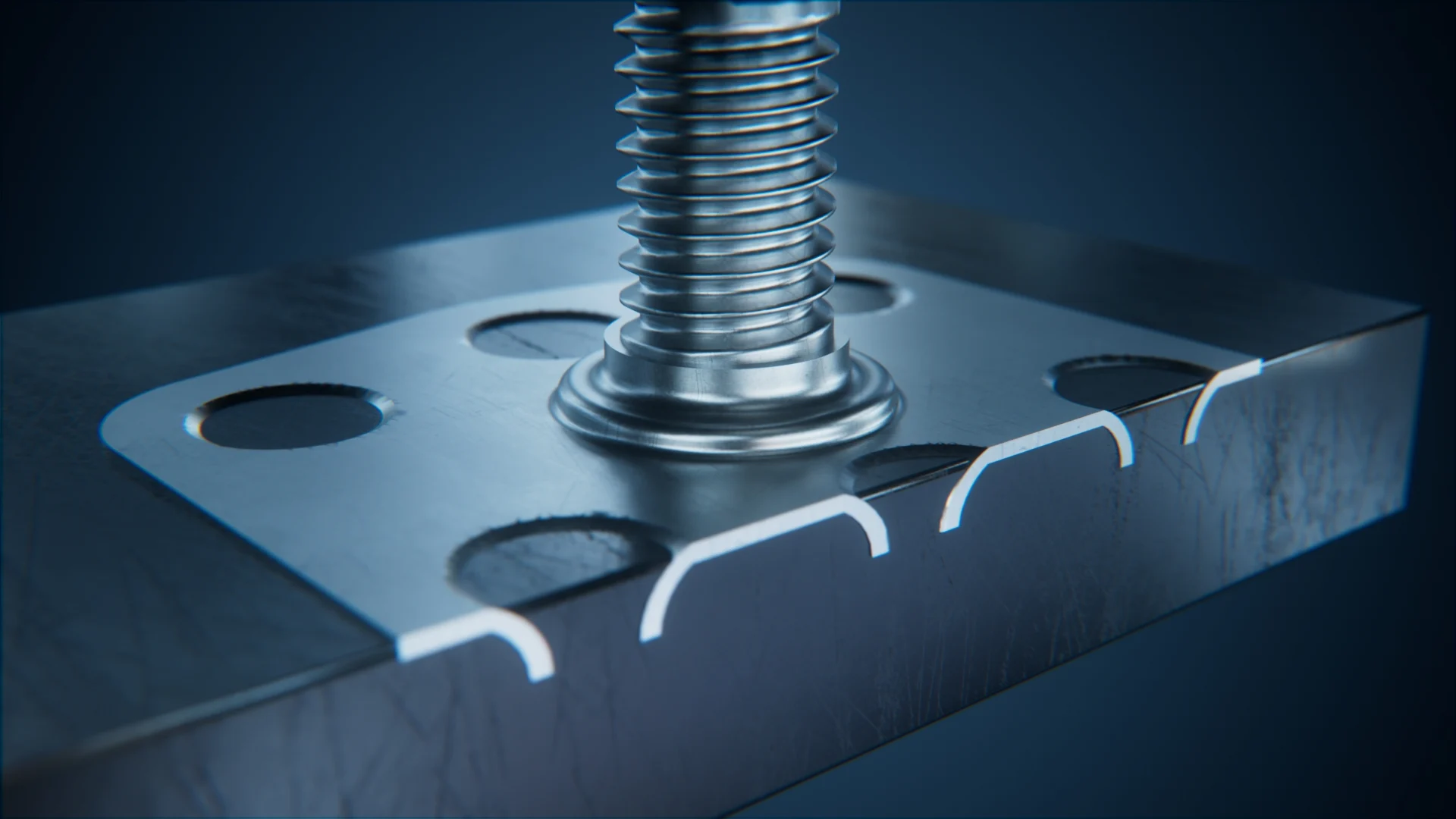

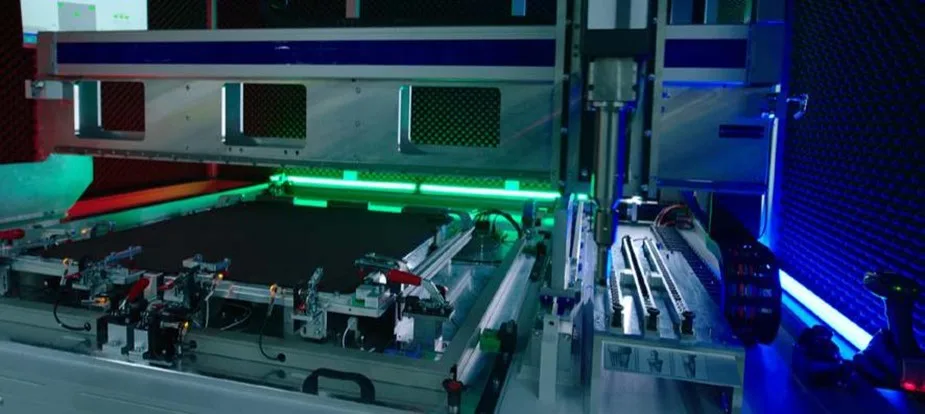

Plastika Balumag AG to szwajcarska firma rodzinna zatrudniająca 70 osób. Ich dwie główne dziedziny działalności obejmują inżynierię lądową, sprzedaż rur i złączek dla przemysłu budowlanego, a także termoformowanie, gdzie produkują wysokiej jakości części termoformowane dla przemysłu lotniczego, medycznego, transportowego i maszynowego.

Celem Plastika Balumag jest dostarczanie optymalnych rozwiązań i usług dla swoich klientów, co realizują z pasją i nieustannym dążeniem do innowacji.