Podróż do innowacji

Po latach współpracy z Bossard i zaznajomieniu się z technologią MultiMaterial-Welding, Adler Pelzer osiągnął kluczowy moment na początku 2023 roku. Telefon od Adler Pelzer oznajmił: „Mamy projekt, w którym potrzebujemy MultiMaterial-Welding.”

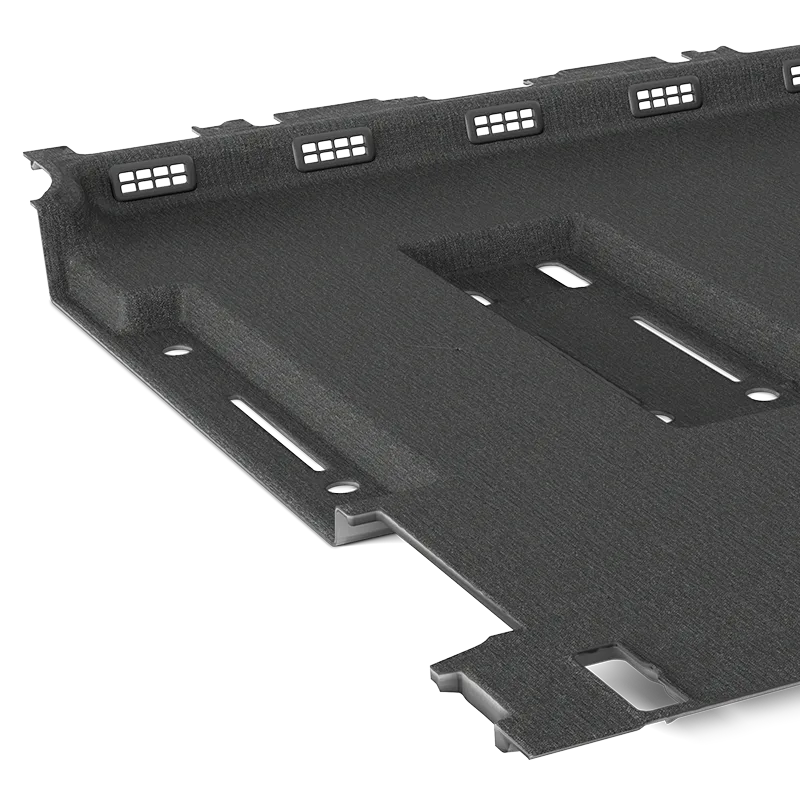

Adler Pelzer został zlecony do produkcji dywaników dla Volkswagena ID Buzz. Otwory wentylacyjne były obowiązkowe, a początkowe podejście polegało na bezpośrednim wycinaniu otworów w dywaniku, co pozostawiało miejsce na techniczne i estetyczne ulepszenia.