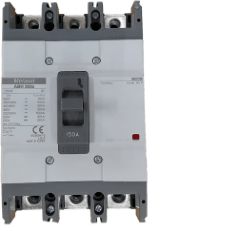

Un operatore leader in Corea, Cina e Vietnam nella fornitura di sistemi di distribuzione, soluzioni di trasmissione energetica smart e soluzioni di automazione industriale intelligenti è un importante cliente di Bossard Corea. Questa azienda è specializzata nella produzione di interruttori di circuito in scatola stampata (MCCB). La loro promessa di produrre interruttori di sicurezza all'avanguardia mondiale era in discussione a causa di diversi problemi di assemblaggio e qualità, risultanti in un rischio di cortocircuito provocato da allentamento e corrosione.

Il cliente utilizzava una vite in acciaio zincato 8.8 con una rondella di serraggio spaccata integrata della stessa qualità (vite SHCS SEMS). Un'ispezione da parte degli ingegneri di Bossard ha portato alla luce i seguenti problemi:

- Allentamento: una rondella DIN127 non è un complemento adatto per una vite con classe di resistenza 8.8.

- Infragilimento da idrogeno: l'elettrozincatura comportava il rischio di fratturazione a causa dell'infragilimento.

- Ruggine: l'elettrozincatura non era un trattamento superficiale ottimale per evitare la corrosione.

- Blocco: si verificavano problemi di assemblaggio quando le rondelle di serraggio spaccate si incastravano nella filettatura delle viti.

- Affaticamento del materiale: a lungo termine, l'interazione della rondella con la vite poteva causare la rottura della testa.