1. Une solution innovante menant à un produit de pointe

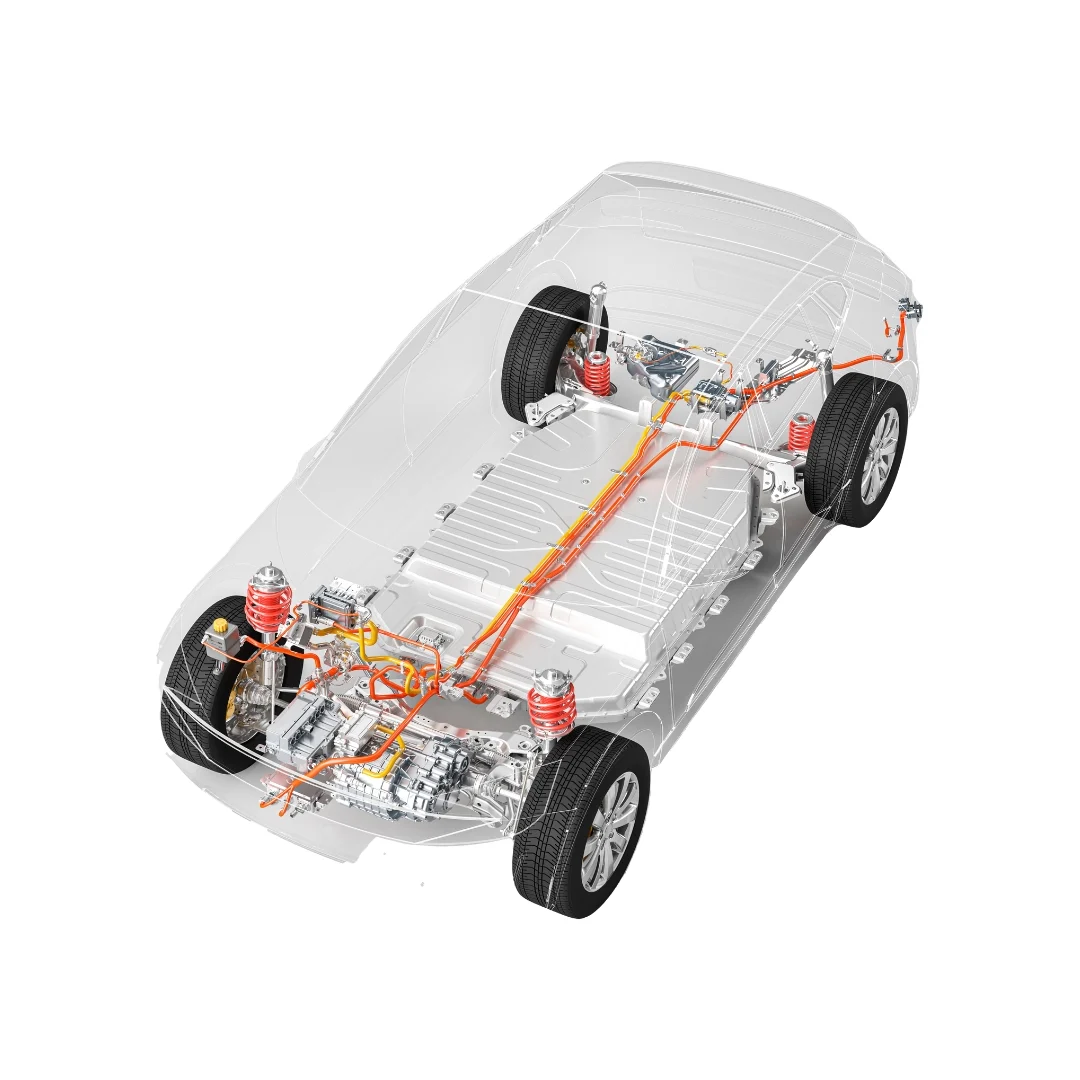

Le client : un fournisseur mondial de solutions d'énergie stockée pour les marchés du transport et de l'industrie. Leurs produits et services incluent des batteries et des systèmes de batteries pour les véhicules, les applications de puissance de secours et les applications de puissance motrice. Ils se spécialisent dans les solutions de technologie de batterie avancée, en particulier les batteries lithium-ion pour les applications industrielles.

Implication de la R&D dès le début

L'engagement de la R&D au stade de la conception implique de collaborer avec l'équipe de recherche et développement pour spécifier les exigences nécessaires pour un produit. Ce processus peut aider à garantir que le produit répond aux spécifications et aux normes de performance souhaitées avant sa fabrication.

Le défi : un manque d'expertise

Notre client avait une connaissance limitée de la sélection des fixations pour les applications de batteries de véhicules électriques. Par conséquent, il a grandement bénéficié de notre expertise dans ce domaine. Sélectionner un partenaire avec le savoir-faire nécessaire en technologies d'assemblage pour véhicules électriques est crucial pour s'assurer que les fixations choisies sont appropriées aux exigences spécifiques des batteries de véhicules électriques, qui dépendent de facteurs tels que la taille et le poids de la batterie, les matériaux utilisés dans le boîtier de la batterie et les conditions de fonctionnement de la batterie.

L'action entreprise : Expert Teardown

Malgré les restrictions liées au COVID-19, nous avons réalisé un démontage virtuel du produit pour trouver des solutions plus innovantes pour notre client. Ainsi, même dans ces circonstances particulières, nous avons pu aider – en utilisant des outils de collaboration à distance et un support technologique tels que la visioconférence et l'accès à distance aux équipements de test.

Les résultats : économies significatives

Notre solution pour ce client a été la standardisation des fixations, des matériaux et des revêtements. Ils utiliseront des matériaux de base qui correspondent aux matériaux d'accouplement pour éviter la corrosion et assurer une plus longue durée de vie des fixations, en utilisant de l'acier inoxydable pour la protection contre la corrosion si nécessaire. Cette standardisation réduit les efforts de stockage, rationalise l'inventaire et réduit les coûts. Globalement, l'entreprise a économisé 945 heures de temps.

2. Haute performance pour les futurs véhicules électriques à deux roues

Ce client se spécialise dans la production de scooters et vélos électriques, avec un accent sur la fourniture de véhicules électriques abordables et de haute qualité pour le marché indien. Leurs produits sont conçus et développés en interne, avec leur usine de fabrication située à Goa, en Inde.

Le client a demandé notre soutien pour sélectionner des éléments d'assemblage pour leur nouveau modèle.

Le défi : résoudre les points de douleur du produit

Le client rencontrait des points de douleur et des défis avec leur premier lot du modèle. Ils ont reçu des retours du marché indiquant des problèmes de qualité tels que la rouille, la rupture des bossages, des fissures dans le plastique et le desserrage dû aux vibrations. Nous sommes intervenus pour les aider à améliorer leur produit.

Notre solution : une analyse détaillée pour identifier les problèmes et les potentiels d'optimisation

Pour aller à la racine du problème, nous avons réalisé une analyse détaillée des éléments de fixation utilisés, ainsi qu'une analyse du coût total de possession (TCO) grâce à un démontage professionnel par des experts. Dans ce processus, nous avons démonté le produit du client en ses pièces uniques et analysé la complexité des interfaces de chaque composant. Nos spécialistes techniques ont examiné chaque centimètre du produit pour comprendre sa fonctionnalité et identifier les économies potentielles, ainsi que les opportunités d'améliorer la qualité et la fiabilité du modèle.

Les résultats : sécurité accrue et temps d'assemblage réduits

Sur la base de notre analyse, nous avons suggéré de réduire les types de revêtements à deux, d'éliminer le rejet des pièces d'accouplement, de prévenir le desserrage par vibration et d'introduire un collier spécial à l'assemblage de la colonne de direction. Ces améliorations ne réduisent pas seulement le risque et améliorent la sécurité du produit, mais économisent également 158 heures d'assemblage.

3. Construire un moteur à haute performance

Ce client est un fabricant complet spécialisé dans le développement et la production de divers types d'équipements et de véhicules à moteur à combustion interne. Ils proposent des groupes électrogènes, des machines agricoles, des unités de puissance légères et des motos. Ils se lancent également dans des activités émergentes qui tirent parti de leur expertise en technologie de moteur à combustion interne.

L'entreprise a établi des partenariats stratégiques stables avec des entreprises mondialement reconnues. Elle opère en tant que fabricant de systèmes de puissance de classe mondiale avec une présence dans plus de 100 pays et régions à travers le monde.

Le défi : trouver un fournisseur fiable offrant à la fois un support technique et des fixations de qualité

Les lignes d'assemblage automatisées pour les moteurs de motos ont une exigence élevée pour la stabilité du coefficient de friction dans les fixations. Dans les projets de coentreprise, l'équipe R&D est responsable de l'évaluation et de la localisation des pièces. Les ingénieurs de notre client manquaient d'expérience dans l'application des fixations et avaient besoin d'un fournisseur fiable pour fournir un support technique et des pièces de qualité.

Convaincre notre client que Bossard est le bon fournisseur pour eux

Nous avons démontré nos services à valeur ajoutée à travers des séminaires techniques et des actions, formant le client à améliorer l'efficacité de la conception, à réduire les risques et à fournir un support technique quotidien pour résoudre les défaillances de produits et améliorer la conception et le flux de processus. Nos tests de coefficient de friction ont mis en avant notre expertise en ingénierie, qui est très appréciée par nos clients.

Les résultats : amélioration de la qualité du produit et réduction des coûts

Avec notre support technique et nos solutions de produit, nous avons réussi à améliorer la stabilité, la sécurité et l'efficacité de production des produits de notre client. Notre expertise en technologies d'assemblage nous a permis d'optimiser la conception des fixations et ainsi d'obtenir des réductions de coûts substantielles pour notre client.

Vous souhaitez également un soutien pour vos projets ?