La Empresa: Una Pequeña Empresa en Ingeniería Civil y Termoformado

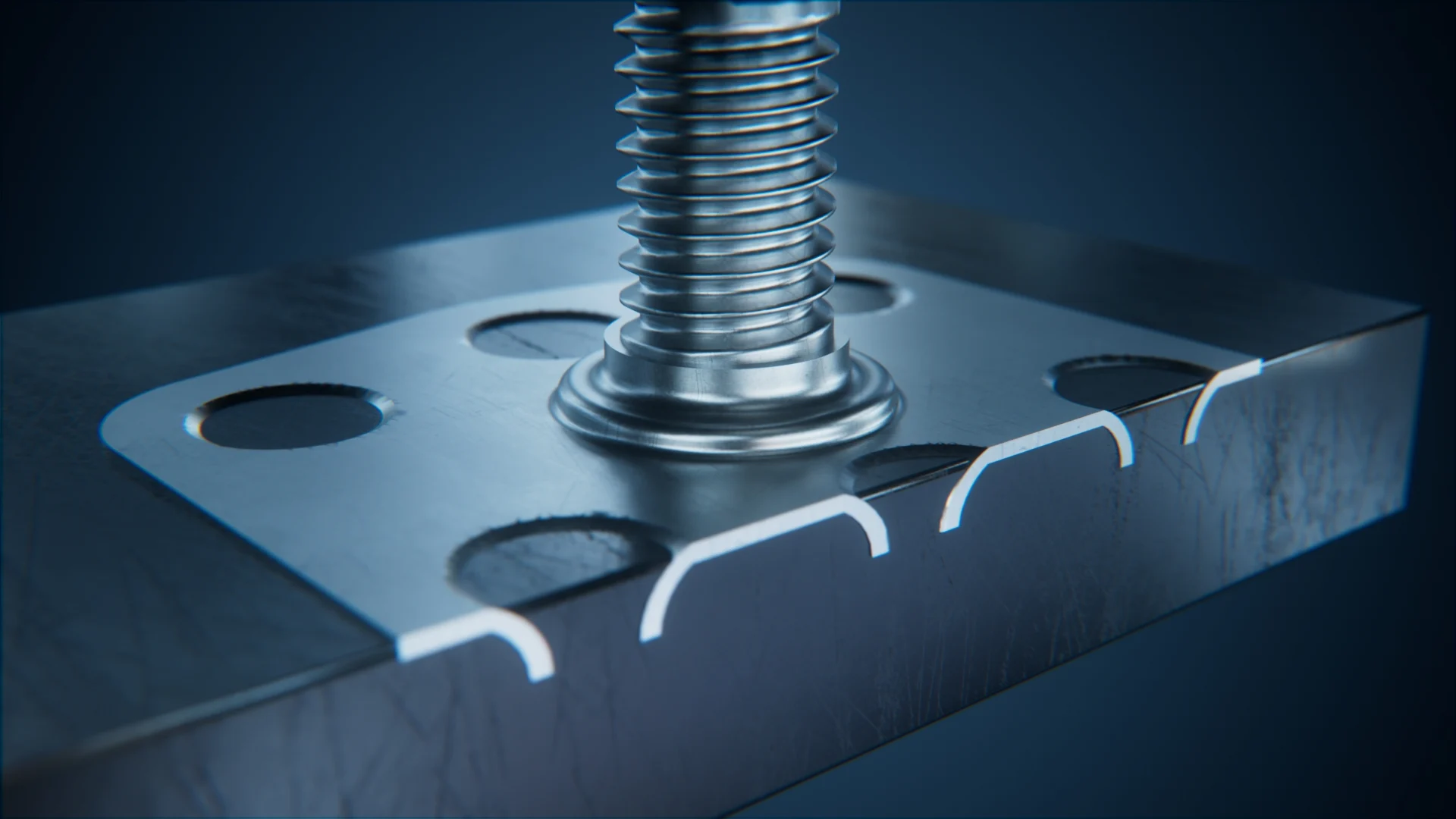

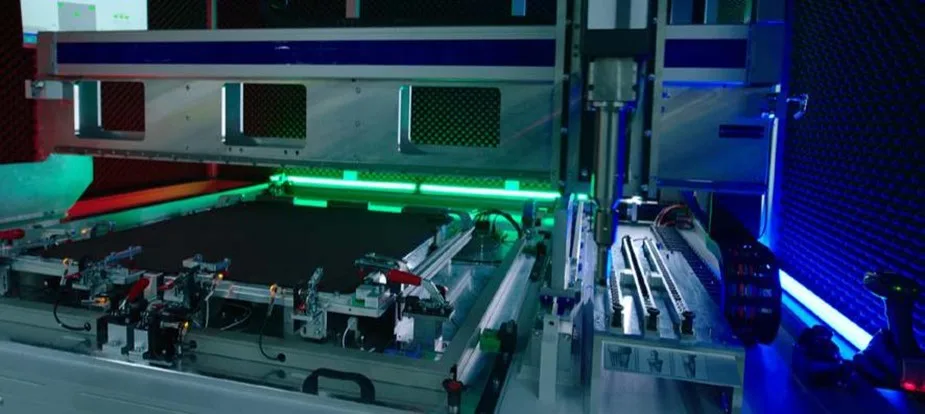

Plastika Balumag AG es una empresa familiar suiza que emplea a 70 personas. Sus dos principales áreas de negocio incluyen la ingeniería civil, vendiendo tuberías y accesorios para la industria de la construcción, así como el termoformado, donde producen piezas de termoformado de alta tecnología para las industrias de la aviación, médica, de transporte y maquinaria.

El objetivo de Plastika Balumag es proporcionar las soluciones y servicios óptimos para sus clientes, lo cual persiguen con pasión y un constante impulso hacia la innovación.